PVDコーティング

PVDコーティングとは?

真空炉内で蒸発させた各種金属(Tiチタン、Crクロム、Vバナジウム、ALアルミ、Siシリコン等)を物理的に堆積、コーティングする手法です。

イオンプレーティング(アーク)法、スパッタリング法、真空蒸着法の3つに大別されます。

TiNコーティング(窒化チタン)、CrNコーティング(窒化クロム)、TiCNコーティング(炭窒化チタン)等の窒化物や、TiCコーティング(炭化チタン)、VCコーティング(バナジウムカーバイド)等の炭化物をコーティングする事ができます。

これらの皮膜は耐摩耗性、低摩擦性、耐食性、耐腐食性、離型性等の機能性向上や優美な色調を生かして装飾膜として使用されています。

■

PVDコーテイングの特徴

低温処理・・500℃以下での処理が可能。

高密着力・・密着力が高い。

膜組成の自由度・・複合膜・多層膜・傾斜組成膜が可能。

■

PVDコーテイングの種類

PVDコーティングは様々な金属元素を含んでおり、これら各種金属元素の組合せ、反応ガスにより硬度や摩擦特性、耐食性、耐熱温度に皮膜の特性が異なります。

求められる性能は様々で、プレス金型、鍛造金型、樹脂成型金型では加工条件による皮膜の選定が重要です。

Ti系(チタン)コーティングは主に密着性、耐焼付き性に優れ、Cr系(クロム)コーティングは耐凝着、耐熱性に優れるという特徴を持ちます。

また、コーティング処理方法(アーク法、溶解法、スパッタリング法等)の違いでも表面粗さ、耐衝撃性等の違いがあります。

それぞれの処理方法により、メリット・デメリットがあります。

PVDコーティング装置概略図

■PVDの種類

- 1)被膜材料をアーク放電、ホロカソード放電、EB等によって溶解しガスにする。

- 2)プラズマ中で被膜原料のガスと反応性ガスをイオン化する。

- 3)製品に印加されているバイアス電圧(負の電圧)によってイオンを誘導する。

- 4)製品上に誘導されたイオンが付き廻り性と密着性に優れた被膜を形成する。

PVDコーティングの特徴

PVDコーティングは処理する方式、コーティング炉によりコーティング膜に特徴があります。

代表的なコーティング方式を紹介致します。

■アーク方式

- 1)処理温度は200~500℃の広い範囲での処理が可能。

- 2)印加電圧が大きく、密着力に優れたPVDコーティング膜が得られます。

- 3)複数の蒸発源をセットできる事から複合膜、多層膜のコーティングが可能。

- 4)比較的大型のワークを処理する事が可能。

- 5)大型炉で量産品への対応も可能です。

■溶解式

- 1)処理温度は400~500℃で行い、密着性の高いPVDコーティング膜が得られます。

- 2)得られるコーティング被膜は非常に緻密であり、耐食性の高いPVDコーティング膜が得られる。

- 3)コーティング膜は平滑性に優れています。コーティング処理前後の表面粗さの変化が少ない事が特徴です。

- 4)比較的に短時間で処理可能で量産対応も可能です。

処理方式による皮膜の違い

コーティング前

Ra0.004 Rz0.026

溶解法

Ra0.012 Rz0.089

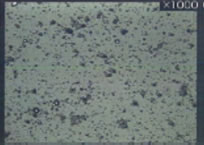

アーク解法

Ra0.066 Rz0.700

溶解法でコーティングした皮膜は、非常に緻密で平滑な皮膜であり、アーク法に見られる様なドロップレットと呼ばれる皮膜の欠陥が少ない事を特徴としています。

アーク法は非常に密着性に優れます。また耐荷重性が高い事が挙げられます。

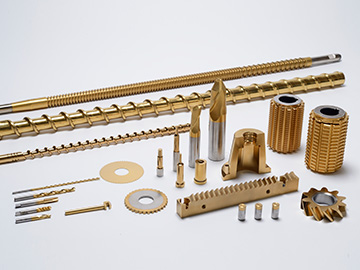

PVDの適用分野

- 各種金型

粉末成型用金型、非鉄金属加工用金型(プレス、鍛造)、樹脂型、金型周辺ピン、治工具等 - 刃物

- 摺動部品

- 輸送用機器部品