その他表面処理

PVDコーティングやDLCコーティングの性能を伸ばす為に、前処理として、母材硬度を高める窒化処理との複合や、表面改質やバリ取り等を目的として、マイクロピーニングとの複合処理が可能です。

また、PVDコーティングと同じ硬質な皮膜を蒸着する方法として、CVDコーティングが可能です。

内径への付きまわりや、密着力に優れた処理方法です。

超硬等の金属、セラミックス等の硬質な皮膜を吹き付けて成膜する、溶射も処理可能です。

PVDコーティングやCVDコーティングに比べ、厚膜であること、大物の処理が可能なことが特徴です。

ハイブリッドPVDコーティング

PVDコーティングの性能を更に伸ばすための複合PVD技術です。

各種PVDコーティングにて適用が可能です。

NDコート(窒化+PVDコーティング)

P下地に表面粗さの変化が少ないラジカル窒化処理を行い、PVDコートを施す事で、素材硬度及び耐力を上げ、PVDコーティングの性能を最大限に引き上げます。

耐摩耗性、耐カジリ性、疲労強度、耐軟化抵抗を向上させます。

FSコート(FSーA50+PVDコーティング)

当社独自の特殊マイクロピーニング技術(FS-A50)を用いて、素材表面に摩擦面、摩耗面としての最適な表面状態を形成し、各種PVDコーティングを施します。

また、表面には圧縮応力も付与され、摩耗耐力の向上にも繋がります。同時に油溜りも形成され、プレス油の保持性を高め、潤滑性能の維持と共に金型の温度上昇も抑制します。

CVDコーティング

熱により、化学的に硬質皮膜を蒸着させる手法です。

1000℃付近で処理を行います。PVDコーティングに比べ、密着力が非常に高く、PVDコーティングでは対応できない内径の処理も可能です。

| 膜種 | 色調 | Hv硬度 | 膜厚[μm] | 耐酸化温度[℃] | 特長 | 用途 |

|---|---|---|---|---|---|---|

| TiC単層 | 3,000~3,500 | 3以上 | 400 | 高硬度で耐摩耗性に 非常に優れる。 |

金型 | |

| TICN複層 | 2,300~2,500 | 4以上 | 500 | 耐摩耗性と共に 耐溶着性にも優れる。 |

金型 工具 |

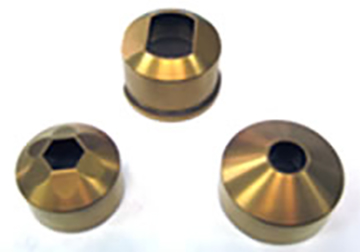

溶射

溶射加工とは種々の熱源を用いて溶射材料を加熱、溶融又はそれに近い状態にした粒子を基材に吹き付けて皮膜を形成する技術です。

金属、合金、サーメット、セラミックス等の幅広い材料選択が可能です。被加工物は鉄鋼、アルミ、銅合金等に可能であり、加工物の大きさにほぼ 制限がなく、要求性能にあった皮膜を形成する事ができます。